1月22日上午,由中国科学院、中国工程院主办的“两院院士评选2024年中国/世界十大科技进展新闻”在江苏省南京市揭晓。

中国科学院副院长、党组副书记吴朝晖,中国工程院党组成员、副院长王辰,南京市委副书记、市长陈之常,江苏省科技厅厅长徐光辉出席会议并致辞。

2024年中国十大科技进展新闻

吴朝晖、王辰分别揭晓了2024年中国十大科技进展新闻和2024年世界十大科技进展新闻,并与陈之常共同为2024年中国十大科技进展新闻入选团队颁发纪念证书及纪念牌。

01嫦娥六号首次在月球背面采样并发布首批研究成果

6月25日,嫦娥六号任务首次完成人类从月球背面采样的壮举,带回1935.3克珍贵样品,这对丰富人类月球起源和演化认知、更好地了解地球具有重要的科学价值。

11月15日,中国科学家利用这些月壤样品做出的首批两项独立研究成果,同时刊登于《自然》和《科学》。两项研究首次揭示月球背面约28亿年前仍存在年轻的岩浆活动,填补了月球玄武岩样品在该时期的记录空白。

研究还发现,月球背面42亿年前存在来自富集克里普物质源区的火山活动,月海玄武岩的分布不仅受月壳厚度影响,月幔源区的物质组成也是重要的控制因素,刷新了传统认知。

两院院士评选的2024年中国十大科技进展新闻分别是:嫦娥六号首次在月球背面采样并发布首批研究成果;我国科学家研制出世界首款基于原语的类脑互补视觉芯片;我国首艘大洋钻探船“梦想”号正式入列;科学家研发出全球首个Pb级超大容量光盘存储器;

02我国科学家研制出世界首款基于原语的类脑互补视觉芯片

清华大学类脑计算研究中心团队借鉴人类视觉机制,提出了基于原语表示的多通路互补类脑视觉感知新范式,将视觉信息拆解为基本原语,并有机组合成“认知”和“运动”两条优势互补、信息完备的通路,突破了传统图像传感器无法满足开放环境中视觉感知的复杂需求的制约。

基于此,团队成功研制出类脑互补视觉芯片“天眸芯”,降低90%带宽,实现每秒10000帧、10比特、130dB的高速、高精度、高动态范围视觉感知,并发展了软件、算法、数据集和系统,在自动驾驶复杂开放道路展示了优异的性能。相关研究成果5月30日作为封面文章发表于《自然》。

“天关”卫星成功发射并获系列成果;我国研究人员为无液氦极低温制冷提供新方案;我国学者发表国际首个通用CAR-T治疗成果;我国研制超级显微镜,首次全景“看到”大规模细胞交互行为;我国科学家在世界上首次观察到凝聚态物质中的引力子模;第二次青藏科考钻取全球最长山地冰芯并实现系列突破。

03我国首艘大洋钻探船“梦想”号正式入列

11月17日,我国自主设计建造的首艘大洋钻探船“梦想”号在广州正式入列。该船是国家“十四五”重大科技创新工程,最大钻深11000米,是全球钻探能力最强、科学实验功能最全、智能化水平最高、综合运维成本最低的钻探船。

“梦想”号可执行大洋科学钻探、深海油气勘探和天然气水合物勘查试采等国家战略任务,有望率先实现人类“打穿地壳、进入上地幔”和“开发地球深部资源”的梦想,大幅提升我国“深海进入、深海探测、深海开发”能力,将为中国加快海洋强国建设、提高能源自主保障能力提供强大装备保障。

“梦想”号由国家发展和改革委员会、自然资源部负责建设,中国地质调查局具体组织实施,中国船舶集团建造、第七〇八研究所研发设计。

04科学家研发出全球首个Pb级超大容量光盘存储器

中国科学院上海光学精密机械研究所和上海理工大学等科研单位,在超大容量超分辨三维光存储研究中取得突破性进展,对我国在信息存储领域突破关键核心技术具有重大意义。

中国工程院外籍院士、上海理工大学教授顾敏,中国科学院上海光学精密机械研究所研究员阮昊团队,上海理工大学、张江实验室教授文静,研发出国际首创的双光束调控掺杂聚集诱导发光染料的有机树脂薄膜超分辨光存储技术;实现了突破光学衍射极限的双光束写入和双光束读出的Pb量级光存储;验证了记录点尺寸为54纳米、100层记录、材料寿命大于40年的超分辨数据存储,单盘等效存储容量相当于8000张商用光盘或约100个普通商用硬盘。相关研究成果2月22日发表于《自然》。

05“天关”卫星成功发射并获系列成果

1月9日15时03分,我国在西昌卫星发射中心采用长征二号丙运载火箭,将“天关”卫星(又名爱因斯坦探针卫星)发射升空。4月27日,“天关”卫星任务发布了首批在轨科学探测图像,引导国际上多个光学和射电望远镜、空间X射线天文台开展了后随观测。10月31日,“天关”卫星正式在轨交付给中国科学院国家天文台等科学用户使用。

“天关”卫星被视为“宇宙天体爆发的捕手”,能精准捕捉到更加遥远和暗弱的暂现源与爆发天体,探寻来自引力波源的X射线信号,对研究恒星活动、黑洞和中子星等致密天体的形成、演化、并合等过程具有重要科学意义。

06我国研究人员为无液氦极低温制冷提供新方案

中国科学院理论物理所/中国科学院大学研究员苏刚、李伟,中国科学院物理所研究员孙培杰、博士后项俊森,以及北京航空航天大学副教授金文涛等联合团队,在钴基三角晶格量子磁性材料中,发现了兼具固体和超流体特征的新奇量子物态—自旋超固态,这是首次在固体物质中给出超固态存在的实验证据。随后他们发现自旋超固态可以导致巨磁卡效应,通过磁场调控获得零下273.056摄氏度的极低温,实现了无液氦极低温固体制冷。

目前团队基于该效应已设计出新型低温制冷器件,实现了亚开温区无液氦极低温固体制冷。相关研究成果1月11日发表于《自然》。

07我国学者发表国际首个通用CAR-T治疗成果

海军军医大学教授徐沪济团队联合华东师范大学和上海邦耀生物科技有限公司的研究人员,使用一种革命性的嵌合抗原受体T细胞免疫疗法(CAR-T)成功治疗自身免疫病。这也是在国际上首次使用异体通用型CAR-T治疗风湿免疫性疾病,帮助3名风湿免疫性疾病患者达到长期缓解,为难治性风湿免疫病的诊治提供了新路径。相关研究成果7月16日发表于《细胞》。

这一研究展示了异体通用型CAR-T细胞疗法在有效性和安全性方面的巨大潜力,标志着免疫性疾病的治疗已进入新阶段。随着未来研究的深入和临床试验的扩展,该疗法有望为更多患者带来福音。

08我国研制超级显微镜,首次全景“看到”大规模细胞交互行为

生物体内不同类型细胞间每时每刻都在发生交互作用,对此进行的研究被视为“介观”尺度研究。

中国工程院院士、清华大学教授戴琼海团队自主研发出的新一代介观活体显微仪器RUSH3D,兼具厘米级三维视场与单细胞分辨率,可以每秒20次的高速三维成像速度,实现长达数十小时的全景连续低光毒性观测。相关研究成果9月13日发表于《细胞》。

据悉,RUSH3D的研制与产业化填补了对复杂生命现象介观尺度活体观测的空白,标志着我国在活体介观微成像领域处于国际前沿。目前,该仪器已支持国内多所高校院所在肿瘤学、免疫学、脑科学等领域开展系列创新性研究。

09我国科学家在世界上首次观察到凝聚态物质中的引力子模

南京大学教授杜灵杰团队联合美国哥伦比亚大学、美国普林斯顿大学、德国明斯特大学研究人员,通过自主设计、组装的极低温强磁场共振非弹性偏振光散射系统,基于砷化镓量子阱,在分数量子霍尔效应中首次观察到引力子模。

该成果标志着世界范围内首次在真实系统中观察到具有引力子特征的准粒子,同时为分数量子霍尔效应全新的几何描述提供了实验证据。尽管引力子模并非作为基本粒子的引力子,但该实验发现为在凝聚态物质中探索量子引力相关物理问题开辟了全新视野,也开启了从几何视角研究强关联量子体系的新方向。相关研究成果3月28日发表于《自然》。

10第二次青藏科考钻取全球最长山地冰芯并实现系列突破

8月18日,我国启动第二次青藏科考“守护水塔:一原两湖三江”重大活动。科考聚焦全球中低纬度面积最大的普若岗日冰原,西藏第一大湖色林错和第二大湖纳木错,以及长江、怒江、雅鲁藏布江,由10位国内外院士领衔,首次在普若岗日冰原发现目前青藏高原最厚冰川,并创下长达324米的全球最长山地冰芯钻探纪录。

科考还开创了多个首次,填补了我国该区域多项科学研究领域空白:利用系留浮空艇观测季风-西风传输转换过程,在冰原区鉴定出2个疑似新种和20多个区域新纪录种,发现短期高原人群心功能易损期约为30天,在念青唐古拉山主峰附近发现稀有金属铍富集,在伦坡拉盆地开展超千米钻探。

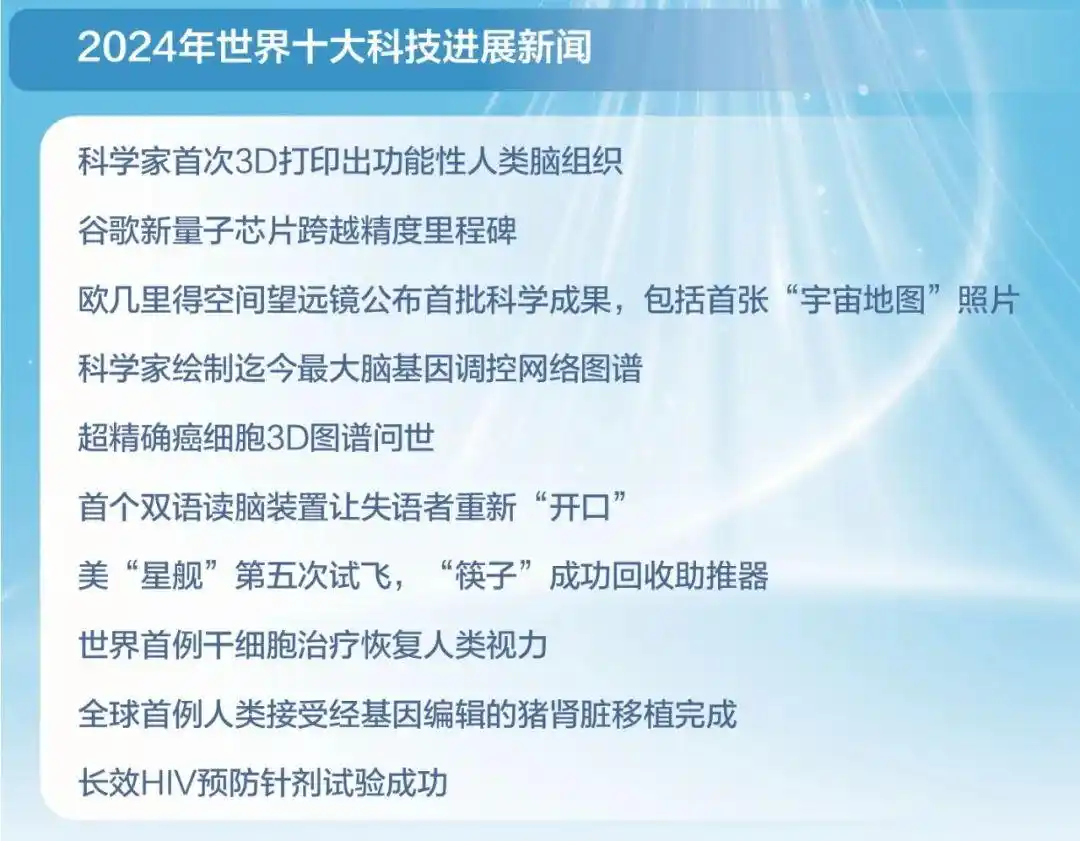

2024年世界十大科技进展新闻

01科学家首次3D打印出功能性人类脑组织

美国威斯康星大学麦迪逊分校的科学家首次3D打印出功能性人类脑组织,它可以像传统脑组织一样正常生长并发挥作用。相关研究成果2月1日发表于《细胞—干细胞》。

研究人员采用了水平叠层方案,将从诱导多能干细胞中培养出来的脑细胞置于柔软的“生物墨水”凝胶中,最终培育出神经元。打印的细胞通过介质在每个打印层内部和层之间产生连接,形成与人类大脑相当的网络。

这种3D打印技术不需要特殊的生物打印设备或培养方法来保持组织健康,并可以使用显微镜、标准成像技术和电极进行深入研究。科学家认为,这一突破对研究大脑,治疗阿尔茨海默氏症、帕金森氏症等多种神经和神经发育疾病具有重要意义。

02谷歌新量子芯片跨越精度里程碑

美国谷歌公司开发的一款量子芯片Willow,首次实现了“低于阈值”的量子计算,这是寻求制造足够精确且实用量子计算机的一个重要里程碑。相关研究成果12月9日发表于《自然》。

过去几年,包括IBM和亚马逊的AWS在内的多家公司和学术团体已经证明,纠错可以略微提高准确性。2023年初,谷歌发布了一项研究成果,在Sycamore量子处理器中使用了49个量子比特,并在超导电路中对每个物理量子比特进行了编码。

Willow是该技术的改进版本,其规模更大,拥有105个物理量子比特。谷歌量子计算部门负责人表示,Willow功能强大,可以在约5分钟内完成全球最大的超级计算机预计需要1025年才能完成的随机电路采样任务。

03欧几里得空间望远镜公布首批科学成果,包括首张“宇宙地图”照片

5月23日,欧洲航天局(ESA)公布了2023年7月发射升空的欧几里得空间望远镜首批科学成果。其中一组科学图像清晰展现了闪闪发光的星系团、附近的螺旋星系,以及孕育着数十万颗年轻恒星的彩色星际气体云。

此外,太空望远镜拍摄的一组拼接图像捕捉到1400多万个星系,首次展示了“宇宙地图”,增进了人们对暗物质和暗能量在宇宙结构中所起作用的理解。这幅巨图由260幅图像拼接而成,是欧几里得太空望远镜绘制的迄今最大、最精确的宇宙地图的第一次展示。

在接下来的6年里,欧几里得太空望远镜将自动扫描大约1/3的夜空。研究人员预计,最终地图将显示约80亿个星系,每个星系都有数十亿颗恒星,跨越100亿年的宇宙历史。

04科学家绘制迄今最大脑基因调控网络图谱

5月24日,研究人员在《科学》《科学进展》《科学报告》杂志上发表了15篇论文,宣称绘制出了迄今最大、最先进的大脑基因调控网络多维图谱,详细描述了协调大脑生物通路和细胞功能的许多调节元件。

这些论文按照几个关键主题报告了研究结果,扩展了先前的发现,探索了人类大脑多个皮层和皮层下区域。这些大脑区域在一系列重要功能中起到了关键作用,包括决策、记忆、学习、情感、奖励处理和运动控制。

上述研究由美国国立卫生研究院资助,使用2500多名捐赠者的死亡后脑组织,绘制了大脑发育不同阶段和与多种大脑疾病相关的基因调控网络。

05超精确癌细胞3D图谱问世

10月30日,在发表于《自然》的12篇论文中,人类肿瘤图谱网络(HTAN)的研究人员通过分析人类和动物组织的数十万个细胞,绘制了超精确肿瘤细胞3D图谱,同时创建了能够追踪导致癌症的细胞变化的“分子钟”。

科学家分析了6种癌症的131个样本中的细胞组织,并使用“分子钟”追踪正常细胞如何在肠道中失控并增殖。他们使用单细胞分析和基因编辑工具CRISPR在每个细胞的DNA中生成突变,从而记录了每个细胞变化和分裂的时间轴。科学家将这种方法应用于418个人类结肠息肉,发现高达30%的息肉起源于几种细胞类型。这些发现推翻了结肠癌起源于肠道内壁单个流氓细胞的观点,并可能为早期诊断和干预提供更多机会。

06首个双语读脑装置让失语者重新“开口”

5月20日,美国加利福尼亚大学旧金山分校的研究人员在《自然—生物医学工程》发表的一项研究称,与大脑植入物耦合的人工智能(AI)系统首次帮助一个无法正常说话的人用两种语言进行交流。

两院院士评选的2024年世界十大科技进展新闻分别是:科学家首次3D打印出功能性人类脑组织;谷歌新量子芯片跨越精度里程碑;欧几里得空间望远镜公布首批科学成果,包括首张“宇宙地图”照片;

这项研究只有一名绰号为Pancho的参与者,他的母语是西班牙语,在20岁中风后学会了英语。研究团队开发了一个包含西班牙语和英语等模块的AI系统,针对Pancho说出的短语,根据第一个单词区分英语和西班牙语的准确率为88%,而解码正确句子的准确率为75%。

此外,研究人员分析大脑皮层直接记录的信号后发现,有关西班牙语和英语的许多大脑活动实际来自同一区域。这项研究为人们了解大脑如何处理语言提供了见解,并为无法口头交流的人恢复多语言能力带来了希望。

07美“星舰”第五次试飞 “筷子”成功回收助推器

当地时间10月13日,美国太空探索技术公司新一代重型运载火箭“星舰”实施第五次试飞。火箭助推器在降落时由发射塔上被称作“筷子”的机械臂“夹住”,首次实现在半空中捕获回收,飞船溅落在印度洋。

“星舰”火箭总长约120米,直径约9米,由两部分组成,第一级是长约70米的“超级重型”助推器,第二级是“星舰”飞船,两级均可重复使用。该火箭的设计目标是将人和货物送至地球轨道、月球乃至火星。

科学家绘制迄今最大脑基因调控网络图谱;超精确癌细胞3D图谱问世;首个双语读脑装置让失语者重新“开口”;美“星舰”第五次试飞,“筷子”成功回收助推器;世界首例干细胞治疗恢复人类视力;全球首例人类接受经基因编辑的猪肾脏移植完成;长效HIV预防针剂试验成功。

这是“星舰”的第五次试飞。今年6月第四次试飞时,火箭第一、二级成功分离,分别按计划落入墨西哥湾和印度洋。本次使用机械臂捕获助推器的方式,有助更快地回收、重复使用助推器,提高“星舰”发射频率。

08世界首例干细胞治疗恢复人类视力

日本大阪大学的研究团队实现世界首例诱导多能干细胞(iPSC)角膜移植手术。在接受手术的4名视力严重受损患者中, 3名在接受干细胞移植后,视力得到了持续一年多的显著改善,另一名患者视力虽有所提高,但并不持续。相关研究成果11月7日发表于《柳叶刀》。

研究人员从健康的供体中提取血细胞,并重新编程为胚胎样状态,然后将其转化为一层薄而透明的鹅卵石状角膜上皮细胞。作为手术的一部分,该团队刮掉覆盖在患者一只眼睛的受损角膜上的疤痕组织层,然后缝合来自供体的上皮细胞,并在上面放置一个柔软的保护性隐形眼镜。研究人员计划2025年3月启动临床试验,以进一步评估这种方法的疗效。

09全球首例人类接受经基因编辑的猪肾脏移植完成

3月16日,美国马萨诸塞州总医院的外科团队完成了全球首例人类接受经基因编辑的猪肾脏移植手术。接受猪肾移植的是一位名叫Richard Slayman的62岁终末期肾衰竭患者。该移植手术获得了美国食品药品监督管理局(FDA)的“同情使用”许可。

移植的肾脏取自一只小型猪,这只猪经过了eGenesis公司科学家进行的CRISPR-Cas9基因组编辑, 69个动物基因被修改。这些编辑的基因组旨在防止捐赠器官的排斥反应,并降低器官中的病毒感染接受者的风险。

全球首例人类接受经基因编辑的猪肾脏移植手术的初步成功,让研究人员燃起了对猪器官进行更大规模临床试验的希望。这样的试验可能会将“异种移植”带入临床。

10长效HIV预防针剂试验成功

6月20日,美国生物制药公司吉利德公布,其研发的一年注射两次的HIV-1衣壳抑制剂“Lenacapavir”(来那卡帕韦),在预防艾滋病毒(HIV)方面显示出了100%的有效性。

此项年度评选活动至今已举办31次。评选结果经新闻媒体广泛报道后,在社会上产生了强烈反响,使公众进一步了解国内外科技发展动态,对普及科学前沿知识起到了积极作用。

《科学》认为,该药物的成功源于基础研究的重大突破,即对其所靶向的HIV衣壳蛋白的结构与功能有了全新的深入理解。鉴于许多病毒也拥有各自的衣壳蛋白,来那卡帕韦的成功应用意味着,类似的衣壳抑制剂有望对抗其他病毒性疾病。

预计监管部门最早到2025年中期才会批准来那卡帕韦,其价格尚未公布,因此能否加速终结艾滋病的流行尚未可知。美国国家过敏和传染病研究所所长Jeanne Marrazzo提醒,来那卡帕韦不能替代疫苗。